คำแนะนำกระบวนการผลิตแหนบ-การเจาะรูเพื่อยึดสเปเซอร์กันชน (ตอนที่ 4)

1. คำนิยาม:

การใช้อุปกรณ์เจาะรูและอุปกรณ์ยึดเครื่องมือเพื่อเจาะรูในตำแหน่งที่กำหนดสำหรับยึดแผ่นกันเสียง/ตัวเว้นระยะกันชนที่ปลายทั้งสองด้านของเหล็กสปริงแบน โดยทั่วไปกระบวนการเจาะรูมีสองประเภท ได้แก่ การเจาะเย็นและการเจาะร้อน

2. แอปพลิเคชัน:

ใบบางใบมีเปลือกตาและใบอื่น ๆ

3.1. การตรวจสอบก่อนการเจาะ

ก่อนเจาะรู ควรตรวจสอบเครื่องหมายรับรองคุณภาพสำหรับกระบวนการเจาะรูสปริงแบน ซึ่งต้องผ่านการตรวจสอบคุณสมบัติ ขณะเดียวกัน ควรตรวจสอบคุณสมบัติของสปริงแบนแบนด้วย เฉพาะที่ตรงตามข้อกำหนดของกระบวนการเท่านั้น จึงจะสามารถเริ่มกระบวนการเจาะรูได้

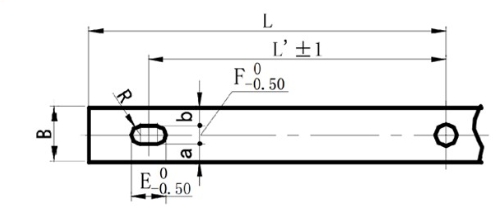

ดังแสดงในรูปที่ 1 ด้านล่าง ให้เจาะรูรูปวงรีที่ปลายแท่งสปริงแบน เจาะรูโดยจัดตำแหน่งรูตรงกลาง และปรับเครื่องมือจัดตำแหน่งตามขนาดของ L', B, a และ b

(รูปที่ 1. แผนภาพการวางตำแหน่งการเจาะรูรูปวงรีปลาย)

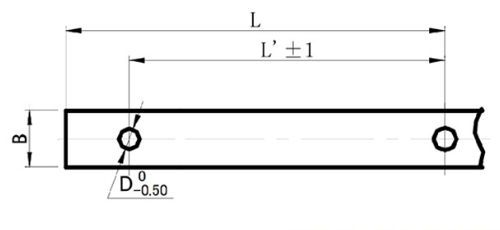

ดังแสดงในรูปที่ 2 ด้านล่าง ให้เจาะรูวงกลมที่ปลายแท่งสปริงแบน เจาะโดยกำหนดตำแหน่งรูตรงกลาง และปรับเครื่องมือกำหนดตำแหน่งตามขนาดของ L และ B

(รูปที่ 2 แผนผังการวางตำแหน่งการเจาะรูวงกลมปลายด้านหนึ่ง)

3.3. การเลือกวิธีการเจาะแบบเย็น เจาะแบบร้อน และเจาะ

3.3.1การประยุกต์ใช้การเจาะแบบเย็น:

1) หากความหนาของเหล็กสปริงแบน t<14 มม. และเส้นผ่านศูนย์กลางรูมากกว่าความหนา t ของเหล็กสปริงแบน การเจาะเย็นจะเหมาะสม

2) หากเหล็กแบนสปริงมีความหนา t≤9 มม. และรูเป็นรูรูปวงรี การเจาะเย็นจะเหมาะสม

3.3.2. การประยุกต์ใช้การเจาะและเจาะร้อน:

การเจาะร้อนหรือการเจาะรูสามารถใช้กับเหล็กแบนสปริงที่ไม่เหมาะกับการเจาะรูเย็นได้ ในระหว่างการเจาะร้อนอุณหภูมิในการให้ความร้อนจะต้องควบคุมที่ 750 ~ 850 ℃ และเหล็กแบนต้องเป็นสีแดงเข้ม

เมื่อเจาะรู จะต้องตรวจสอบเหล็กสปริงแบนชิ้นแรกก่อน เมื่อผ่านการตรวจสอบครั้งแรกแล้ว การผลิตจำนวนมากจึงจะดำเนินต่อไปได้ ควรให้ความสำคัญเป็นพิเศษกับการป้องกันแม่พิมพ์กำหนดตำแหน่งไม่ให้คลายตัวและเลื่อน มิฉะนั้นขนาดแม่พิมพ์จะเกินค่าความคลาดเคลื่อน ส่งผลให้ผลิตภัณฑ์แต่ละล็อตไม่ได้มาตรฐาน

3.5.การจัดการวัสดุ

เหล็กเส้นแบนสปริงที่เจาะรูแล้วจะต้องวางซ้อนกันอย่างเรียบร้อย ห้ามวางตามอำเภอใจ เพราะอาจทำให้เกิดรอยฟกช้ำบนพื้นผิว ต้องทำเครื่องหมายรับรองคุณสมบัติและติดบัตรโอนงาน

4. มาตรฐานการตรวจสอบ:

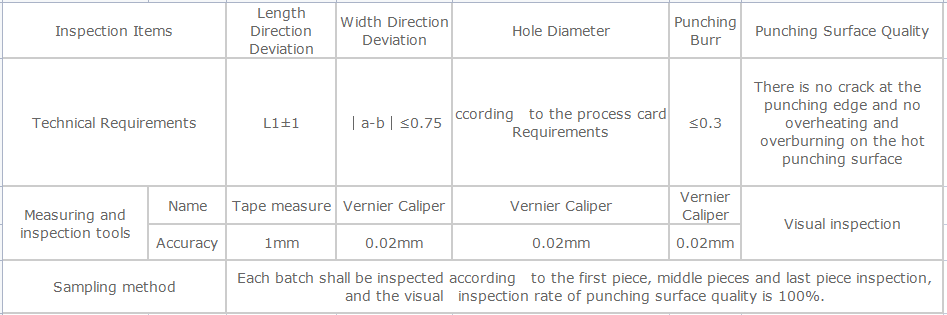

วัดรูตามรูปที่ 1 และรูปที่ 2 มาตรฐานการตรวจสอบการเจาะรูและการเจาะเป็นไปตามที่แสดงในตารางที่ 1 ด้านล่าง

เวลาโพสต์: 27 มี.ค. 2567